Anerkennung

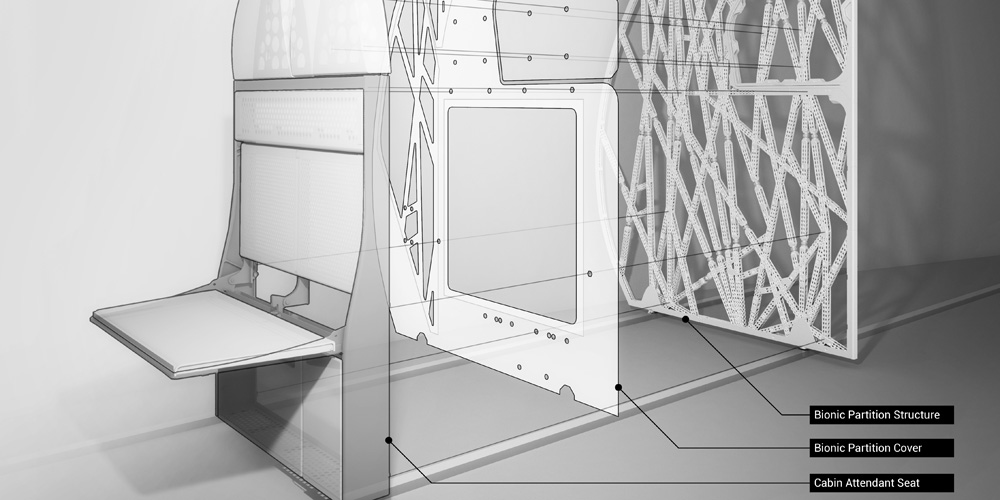

Die Bionic Partition ist das weltweit größte 3D-gedruckte Flugzeugbauteil aus Metall. Die Partition ist eine Trennwand zwischen dem Passagierraum und der Bordküche und eine gestalterische Herausforderung, da sie eine Öffnung für die Notbahre und einen ausklappbaren Sitz für das Bordpersonal beinhalten muss. Die neue, mittels einer zukunftsweisenden Kombination aus Generativer Gestaltung, 3D-Druck und Advanced Materials hergestellte Bionic Partition ist nicht nur knapp 50 Prozent leichter als alle derzeit vorhandenen Modelle, sondern auch robuster. Die Gewichtsersparnis bewirkt Brennstoffeinsparungen und reduzierte Kohlendioxidemissionen. Das finale Design veranschaulicht eine neuartige Nutzung von Biocomputation und bietet ultra-hochfestes Material, das die herkömmlichen technischen Erfahrungsrichtlinien weit überschreitet. Die Bionic Partition befindet sich derzeit in der 16G-Crash-Testphase, die Teil des Zertifizierungs- und Integrationsprozesses der aktuellen Flotte von A320-Flugzeugen ist.

Während des Wachstums bildet sich in Schleimpilzen ein komplexes zweidimensionales Netzwerk, das sowohl effizient als auch redundant ist. Es ist effizient, weil es eine bestimmte Reihe von Punkten mit einer minimalen Anzahl von Linien verbindet. Redundant ist es, weil jeder Punkt mindestens zwei Linien berührt – wenn man also eine beliebige Linie entfernt, bleiben die Punkte im Netzwerk miteinander verbunden.

Wir haben einen Algorithmus entwickelt, der sich am biologischen Algorithmus des Schleimpilzes orientiert, um entscheidende Verbindungspunkte in einer Flugzeugpartition miteinander zu verketten. Danach führten wir einen Biocomputation-Prozess aus, der zehntausende Designoptionen generiert, evaluiert und weiterentwickelt.

Indem wir unsere maßgeschneiderten Methoden der Datenwissenschaft und Biocomputation kombinieren, kommen wir zu ebenso leistungsstarken wie unerwarteten Ergebnissen. Im Prozess geht es uns nicht um kaltblütige Effizienz, sondern eher um die Erweiterung unserer Kreativität.

Die Bionic Partition erweitert die Grenzen verschiedener Technologien und ist auch auf bestem Wege, noch dieses Jahr industriell eingesetzt zu werden. Sollte es in alle bestellten Flugzeuge des Typs A320 eingebaut werden, könnte dieses Design einen Kohlendioxidausstoß von bis zu einer Million Tonnen pro Jahr vermeiden.

The Living, an Autodesk Studio (US), Airbus (DE), Autodesk (US), and APWorks (DE)

Airbus, eine Einheit der Airbus Group, ist der weltweit führende Hersteller von Passagierflugzeugen mit der modernsten und effizientesten Flugzeugfamilie. APWorks ist spezialisiert auf 3D-Metalldruck und deckt die gesamte Wertkette ab – von der Optimierung des Produktdesigns über die Wahl des Materials bis hin zur qualifizierten seriellen Produktion. Autodesk hilft uns bei der Vorstellung, beim Design und bei der Gestaltung einer besseren Welt. The Living wendet Generative Gestaltung, Biologie und neue Materialien bei realisierten Projekten im Kontext von Technologie, Kultur und Umwelt an.

Project credits

Airbus, APWorks, Autodesk, The Living

BIONIC PARTITION STEERING COMMITTEE

Ingo Wuggetzer, Airbus

Jeff Kowalski, Autodesk

Stefan List, Airbus

Gonzalo Martinez, Autodesk

PROJECT DIRECTORS

Bastian Schaefer, Airbus

David Benjamin, The Living

THE LIVING

Design lead: Danil Nagy

Simulation lead: Damon Lau

Optimization lead: Dale Zhao

Design team: John Locke, Ray Wang, Jim Stoddart, Lorenzo Villaggi

AIRBUS

Project sponsors: Joerg Schuler, Peter Sander, Jens Telgkamp

Advanced design: Tobias Meyer

Specific design concepts: Markus Hollermann, Benjamin Doehrmann, Maximillian Marchinowski, Philippe Videau

Stress evaluation: Martial Somda, Thayfun Guelle

Business case: Stefan Holst, Jan Gottemeier

Machining: Carsten Stender

Post production and assembly: Ana Dulce de Meneses Machado Silva, Hendrick Doehrmann

AUTODESK

Autodesk Dynamo technical consultants: Ian Keough, Michael Kirschner, Matt Jezyk

Project „Dreamcatcher“ and Project „Saturn“ technical consultants: Huaijun Wu, Francesco Iorio

Simulation advising: Nanda Santhanam, Ian Pendlebury

MeshMixer technical consultant: Ryan Schmidt

Autodesk Simulation Mechanical finite element consultant: Sualp Ozel

Autodesk Robot Structural Analysis automation consultant: Emmanuel Weyermann

Autodesk SimStudio finite element consultant: Jon Den Hartog

Autodesk Nastran simulation consultants: Mitch Muncy, David Weinberg

APWORKS

Project coordination: Joachim Zettler

3D print: Felix Rothe, Andreas Nick

Machining: Chris Seiffert

Video production: Angela Gruenewald

CONCEPT LASER / ROBERT HOFMANN GmbH

Project coordination: Jens Henzler, Peter Mischke

3D print: Michael Dinkel, Peter Appel

LANTAL

Project coordination: Hanspeter Baumgartner

Development and production: Jacqueline Schwendele

3D ICOM

Project coordination: Karin Sittner

Production: Michael Loch, Galina Ivancenko, Martin Gosch

PREMIUM AEROTEC

Machining: Thorsten Pape, Joerg Lueers, Holger Gerriets